退火炉自动控制系统设计

时间:2024-09-23 来源:网络 人气:

引言

随着工业自动化技术的不断发展,退火炉作为金属热处理的重要设备,其自动控制系统的设计显得尤为重要。退火炉自动控制系统不仅能够提高生产效率,降低能耗,还能保证产品质量。本文将针对退火炉自动控制系统的设计进行探讨,以期为相关领域的研究提供参考。

退火炉自动控制系统的组成

退火炉自动控制系统主要由以下几部分组成:

传感器:用于检测炉内温度、气氛、压力等参数。

执行器:根据控制器的指令,调节加热元件、冷却系统等设备的工作状态。

控制器:根据传感器采集的实时数据,进行逻辑判断和计算,输出控制指令。

人机界面:用于显示系统运行状态、参数设置、故障报警等信息。

退火炉自动控制系统的设计原则

退火炉自动控制系统的设计应遵循以下原则:

可靠性:系统应具备较强的抗干扰能力,确保在各种工况下稳定运行。

准确性:传感器、执行器等设备应具有较高的精度,保证控制效果。

适应性:系统应具备较强的适应性,能够适应不同炉型、不同工艺要求。

易用性:人机界面应简洁明了,便于操作人员使用。

退火炉自动控制系统的设计方法

退火炉自动控制系统的设计方法主要包括以下步骤:

需求分析:根据退火炉的工艺要求,确定系统功能、性能指标等。

系统设计:根据需求分析结果,设计系统硬件、软件架构。

硬件选型:根据系统设计要求,选择合适的传感器、执行器等硬件设备。

软件编程:根据系统设计要求,编写控制器程序、人机界面程序等。

系统调试:对系统进行联调、测试,确保系统稳定运行。

退火炉自动控制系统的关键技术

退火炉自动控制系统的关键技术主要包括以下几方面:

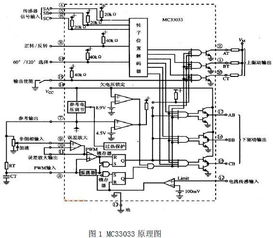

温度控制:采用PID控制算法,实现炉内温度的精确控制。

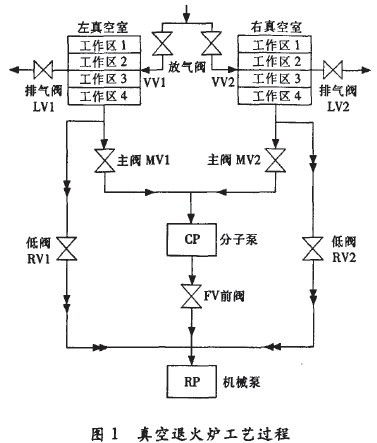

气氛控制:通过调节加热元件、冷却系统等设备的工作状态,控制炉内气氛。

压力控制:采用压力传感器,实时监测炉内压力,确保炉内压力稳定。

故障诊断:通过分析传感器采集的实时数据,实现故障诊断和报警。

退火炉自动控制系统的应用实例

以下为退火炉自动控制系统的应用实例:

某钢铁厂冷轧带钢退火炉:采用PLC控制器、温度传感器、气氛传感器等设备,实现炉内温度、气氛的精确控制,提高生产效率。

某汽车零部件制造厂热处理生产线:采用退火炉自动控制系统,实现炉内温度、气氛、压力的精确控制,提高产品质量。

结论

退火炉自动控制系统在提高生产效率、降低能耗、保证产品质量等方面具有重要意义。本文对退火炉自动控制系统的设计进行了探讨,为相关领域的研究提供了参考。随着自动化技术的不断发展,退火炉自动控制系统将更加智能化、高效化,为我国金属热处理行业的发展提供有力支持。

相关推荐

教程资讯

教程资讯排行