TPM六大系统,什么是TPM系统?

时间:2024-10-25 来源:网络 人气:

什么是TPM系统?

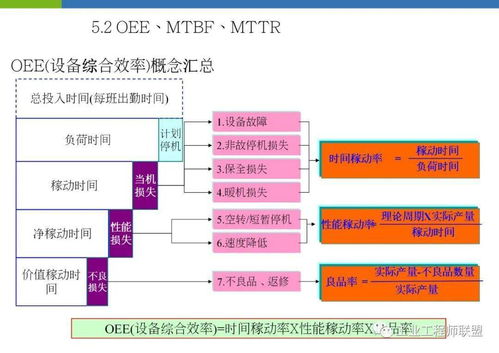

TPM系统,即全员生产维护系统(Total Productive Maintenance),是一种全面的生产管理方法,旨在通过全员参与,提高设备的综合效率,减少设备故障,提升生产效率。TPM系统强调预防性维护,通过系统的规划和实施,确保设备始终处于最佳工作状态。

TPM系统的六大系统

TPM系统包含六大核心系统,每个系统都针对生产过程中的不同环节进行优化,以下是对这六大系统的详细介绍:

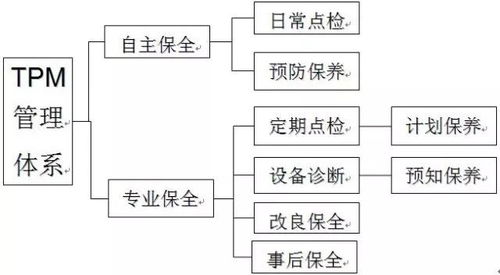

1. 设备维护系统(Preventive Maintenance System, PMS)

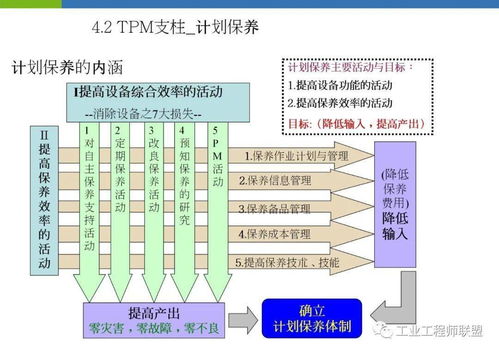

设备维护系统是TPM系统的核心,它通过预防性维护来减少设备故障。PMS包括定期检查、润滑、调整和更换磨损部件等,以确保设备长期稳定运行。

2. 设备状态监测系统(Condition Monitoring System, CMS)

设备状态监测系统通过实时监测设备的运行状态,如振动、温度、声音等,来预测设备可能出现的故障,从而提前采取措施,避免意外停机。

3. 设备维修系统(Maintenance Management System, MMS)

设备维修系统负责对设备进行维修和保养,包括计划性维修、紧急维修和预防性维修。MMS确保维修活动高效、有序地进行,同时降低维修成本。

4. 设备操作培训系统(Operational Training System, OTS)

设备操作培训系统旨在提高员工对设备的操作技能和维护知识。通过培训,员工能够更好地理解设备的工作原理,减少人为错误,提高生产效率。

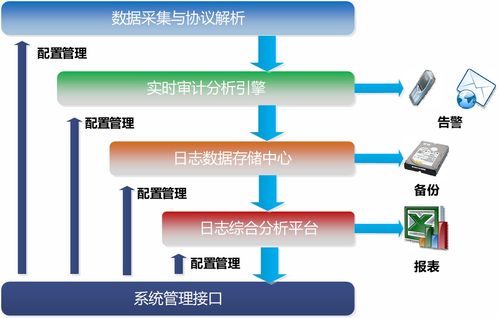

5. 设备管理信息系统(Equipment Management Information System, EMIS)

设备管理信息系统是一个集成的数据库,用于存储和管理设备相关的所有信息,如设备参数、维修记录、备件库存等。EMIS帮助管理者实时监控设备状态,做出更有效的决策。

6. 设备改进系统(Equipment Improvement System, EIS)

设备改进系统鼓励员工提出改进建议,通过持续改进来提高设备性能和效率。EIS包括问题解决、创新设计、优化流程等,旨在不断优化生产过程。

TPM系统的实施步骤

要成功实施TPM系统,企业需要遵循以下步骤:

1. 建立TPM团队

成立由不同部门人员组成的TPM团队,负责TPM系统的规划、实施和监督。

2. 制定TPM计划

根据企业的实际情况,制定详细的TPM计划,包括目标、策略、实施步骤和时间表。

3. 培训员工

对员工进行TPM相关知识和技能的培训,提高员工的参与度和执行力。

4. 实施TPM活动

按照TPM计划,逐步实施各项活动,如预防性维护、设备状态监测、维修管理等。

5. 持续改进

通过定期评估和反馈,不断优化TPM系统,提高设备综合效率。

TPM系统通过六大系统的协同作用,帮助企业实现设备的高效运行和持续改进。通过全员参与和系统化管理,TPM系统能够显著提升企业的生产效率和竞争力。

相关推荐

教程资讯

教程资讯排行

- 1 建行存取款一体机系统升级,建行网银盾系统智能卡服务未启动怎么解决

- 2 河南省建设工程信息网暨一体化平台

- 3 oppo手机系统升级后开不了机,OPPO手机系统升级后开不了机?教你几招轻松解决

- 4 免费的手机号定位软件,守护家人,安全无忧

- 5 windows xp 系统清理,优化性能,提升体验

- 6 tokenpocket可以交易吗,tokenpocket钱包怎么交易

- 7 motozplay系统安卓8,体验流畅与创新的完美结合

- 8 windows7系统设置文件夹共享,Windows 7系统设置文件夹共享详解

- 9 windows7双系统如何装,Windows 7 双系统安装指南

- 10 windows7未能启动重新做系统,Windows 7未能启动?教你重新做系统的完整教程