plc系统与dcs系统,PLC系统与DCS系统的比较与探讨

时间:2024-10-21 来源:网络 人气:

PLC系统与DCS系统的比较与探讨

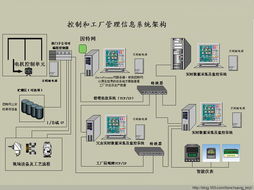

随着工业自动化技术的不断发展,PLC(可编程逻辑控制器)和DCS(分布式控制系统)作为工业自动化控制的核心技术,被广泛应用于各个行业。本文将对PLC系统和DCS系统进行详细的比较与探讨,帮助读者更好地了解这两种系统的特点和应用。

一、PLC系统与DCS系统的基本概念

PLC系统是一种基于微处理器的工业控制设备,主要用于逻辑控制、定时、计数、顺序控制等功能。它具有结构简单、可靠性高、易于编程和维护等优点。

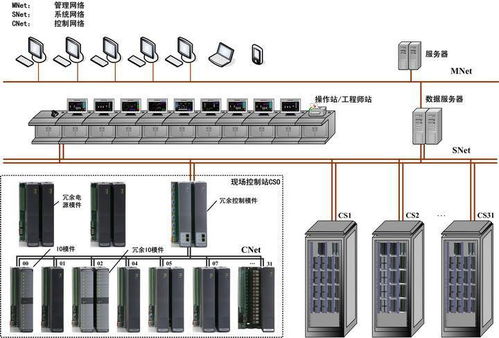

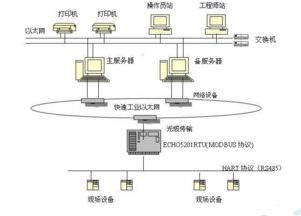

DCS系统是一种分布式控制系统,它将控制功能分散到多个控制站,通过高速通信网络实现集中监控和分散控制。DCS系统具有更高的可靠性、灵活性和可扩展性。

二、PLC系统与DCS系统的区别

1. 控制方式

PLC系统采用集中控制方式,所有控制功能都在一个控制单元内完成。而DCS系统采用分布式控制方式,将控制功能分散到多个控制站,通过高速通信网络实现集中监控和分散控制。

2. 应用领域

PLC系统适用于逻辑控制、顺序控制等简单的控制任务,如机械加工、自动化生产线等。DCS系统适用于复杂的控制任务,如化工、石油、电力等行业的大规模过程控制。

3. 可靠性

DCS系统具有更高的可靠性,因为它采用了冗余设计,如双机热备、双通道通信等。而PLC系统的可靠性相对较低,但可以通过增加冗余模块来提高。

4. 扩展性

DCS系统具有更好的扩展性,可以通过增加控制站和通信网络来实现系统规模的扩大。而PLC系统的扩展性相对较差,需要更换或升级硬件设备。

三、PLC系统与DCS系统的应用案例

1. PLC系统应用案例

PLC系统在机械加工、自动化生产线等领域得到了广泛应用。例如,某汽车制造厂采用PLC系统实现了生产线自动化控制,提高了生产效率。

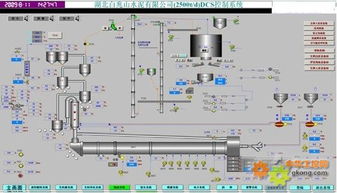

2. DCS系统应用案例

DCS系统在化工、石油、电力等行业得到了广泛应用。例如,某石油化工企业采用DCS系统实现了炼油过程的自动化控制,提高了生产效率和产品质量。

PLC系统和DCS系统都是工业自动化控制的核心技术,它们在控制方式、应用领域、可靠性和扩展性等方面存在一定的差异。在实际应用中,应根据具体需求选择合适的系统。随着工业自动化技术的不断发展,PLC系统和DCS系统将不断融合,为工业生产提供更加高效、可靠的控制解决方案。

相关推荐

- windows7系统优化程序员,程序员必备的优化技巧

- windows7系统更新版本怎么看,Windows 7系统更新版本查看方法详解

- windows7系统端口怎么设置,Windows 7系统端口设置详解

- windows7系统老是弹出广告,Windows 7系统频繁弹出广告的解决之道

- windows7系统选哪个版本,Windows 7系统选哪个版本?全面解析不同版本特点及适用场景

- Windows7系统之家安装,轻松升级您的电脑系统

- windows7家庭版系统激活,Windows 7家庭版系统激活全攻略

- windows7系统输入键盘,Windows 7系统输入法设置详解

- windows7系统共享打印机找不到驱动, Windows 7系统共享打印机找不到驱动程序的解决方法

- windows7系统主机不亮,Windows 7系统主机不亮故障排查与解决方法

教程资讯

教程资讯排行